Литиевые аккумуляторы относятся к числу наиболее технологически сложных компонентов современной электроники и техники. Их используют в промышленном оборудовании, транспорте, энергетике и в десятках других областей. От надежности аккумулятора зависит бесперебойная работа оборудования, безопасность персонала и сохранность дорогостоящей техники.

Чтобы гарантировать клиенту стабильные характеристики, каждая батарея проходит через систему многоступенчатого контроля качества. Этот процесс начинается с проверки отдельных комплектующих и заканчивается сертификационными испытаниями готовой продукции. Для B2B-заказчиков такие проверки — не формальность, а ключевое условие поставки: стабильное качество снижает риски простоя оборудования, уменьшает количество рекламаций и напрямую влияет на эффективность бизнеса.

Ниже рассмотрим, как именно производитель контролирует качество аккумуляторов на всех стадиях — от поступления ячеек до финальной проверки и периодических испытаний.

1. Входной контроль компонентов

Первый этап — тщательная проверка поступающих комплектующих.

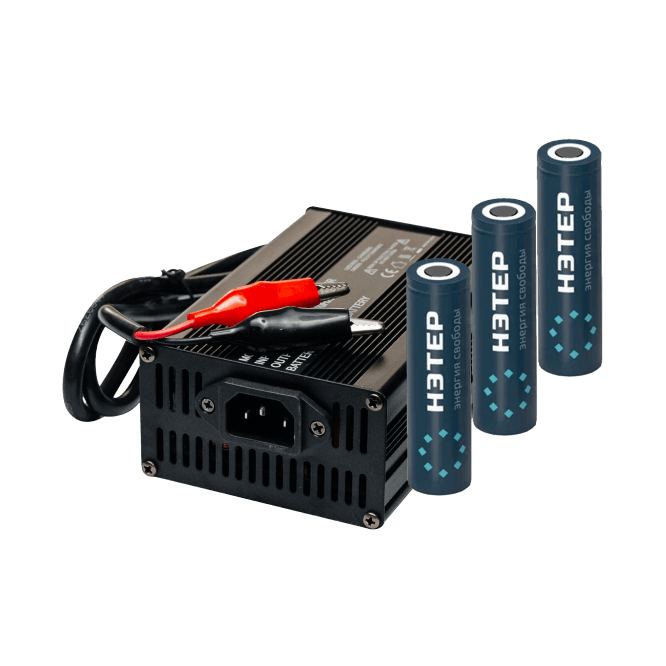

Проверка ячеек. При получении партии литиевых ячеек проводится измерение их основных параметров:

- номинальной емкости,

- внутреннего сопротивления,

- напряжения в состоянии покоя.

Элементы с отклонениями (например, разброс емкости выше 3–5% от среднего значения) отбраковываются. Если пропустить этот шаг, то дефектная ячейка может вывести из строя весь аккумуляторный блок.

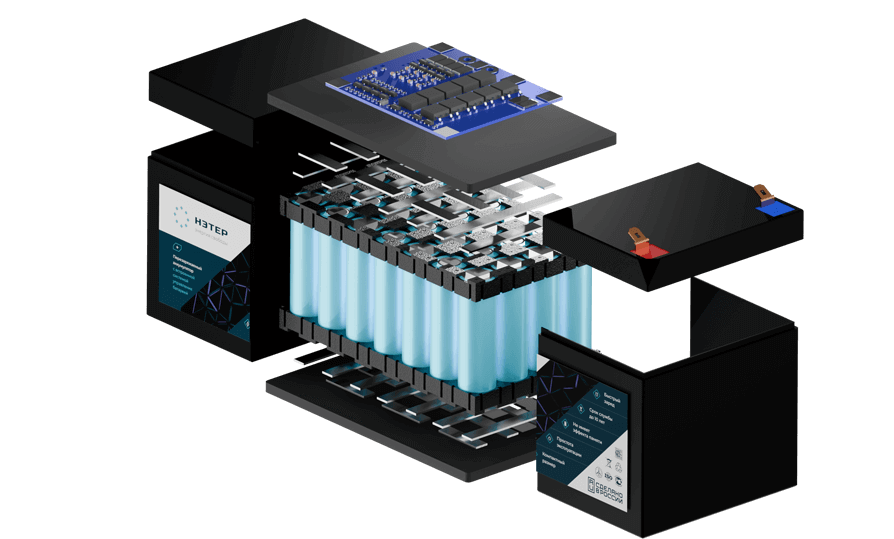

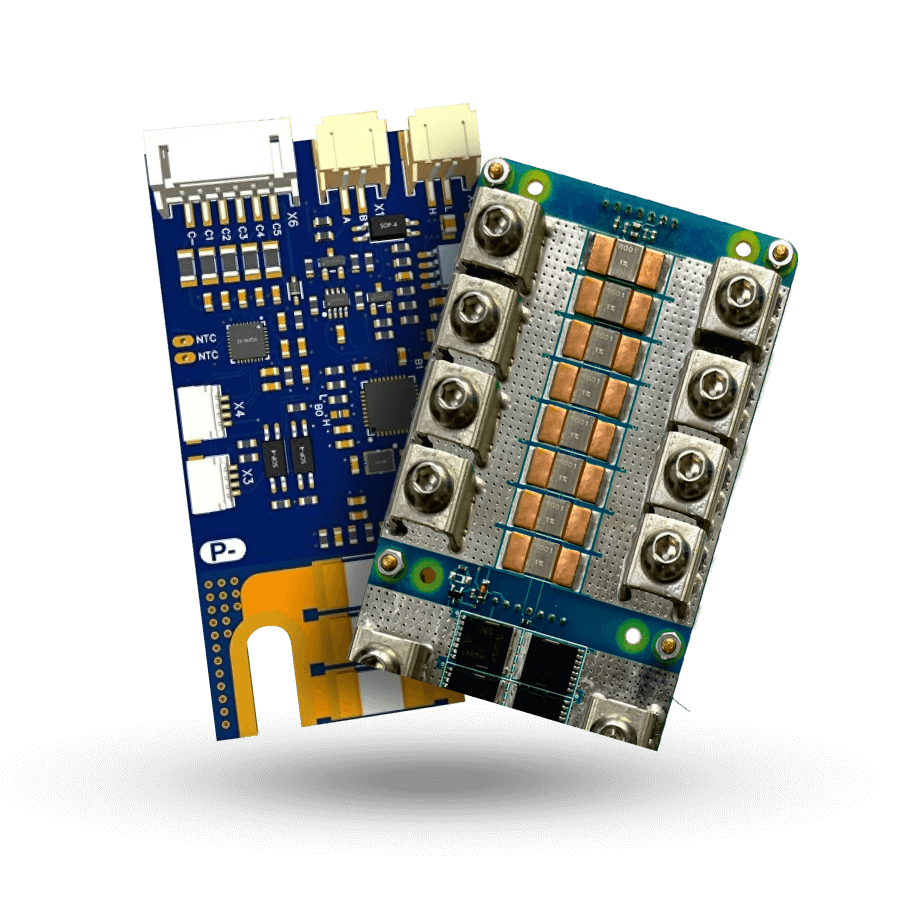

Проверка BMS и электроники. Платы управления тестируются на базовые функции: отключение при превышении тока или напряжения, корректная работа балансировки, качество пайки и монтажа.

Проверка материалов корпуса. Корпуса и механические детали осматриваются на предмет трещин, несоответствия размеров или дефектов поверхности. При собственном производстве проводится контроль геометрии после литья или 3D-печати.

Таким образом, качественные исходные материалы — это фундамент надежности аккумулятора. Экономия на входном контроле напрямую приводит к браку и потерям в будущем.

Появились вопросы?

Наши специалисты всегда готовы на них ответить!

2. Контроль в процессе сборки

Даже идеально подобранные компоненты не гарантируют безошибочную работу, если нарушена технология сборки.

Мониторинг ключевых операций:

- При сварке соединений каждый шов проверяется визуально и выборочно — на механическую прочность.

- При использовании винтовых соединений контролируется момент затяжки.

Промежуточные тесты: после сборки модуля измеряют его напряжение, проверяют равномерность заряда ячеек и функционирование балансировочной системы.

Если сборка автоматизирована, может использоваться авто-оптический контроль печатных плат (AOI). Но даже в условиях ручного производства действуют принцип: «Брак должен быть найден на месте, а не у клиента».

3. Тестирование готовой батареи

Когда аккумулятор полностью собран, он проходит серию испытаний, позволяющих подтвердить его характеристики.

| Электрические испытания | Каждую батарею заряжают и разряжают при контролируемом токе. Полученная емкость сравнивается с номиналом. Допустимые отклонения фиксируются, а батареи с низкими показателями исключаются. |

| Тест BMS | Проверяется работа защит: отключение при перегрузке, реакция на короткое замыкание, балансировка напряжений между ячейками. |

| Проверка корпуса | Корпус подвергается механическим тестам: встряска вручную или на вибростенде. Проверяется отсутствие люфта и посторонних звуков. |

| Температурные испытания | На выборочных образцах аккумуляторы тестируются в климатической камере при +50 °C и 0 °C. Это позволяет убедиться в стабильности характеристик при разных условиях эксплуатации. |

| Безопасность | На части образцов проверяются нештатные ситуации: короткое замыкание, попытка перезаряда, ударные нагрузки. Современные аккумуляторы на основе LiFePO₄ обладают повышенной устойчивостью, но тесты необходимы для подтверждения надежности. |

4. Финальная проверка и документация

Перед отправкой продукции клиенту проводится завершающий этап контроля.

- Визуальный осмотр. Проверяется маркировка, отсутствие повреждений корпуса, правильность нанесения наклеек и предупреждений.

- Протокол испытаний. Каждой батарее присваивается паспорт: фиксируются емкость, внутреннее сопротивление, дата производства, серийный номер. Такой документ важен для заказчика, поскольку позволяет вести учет и контролировать партии в эксплуатации.

- Отгрузочные тесты. Батарея отправляется частично заряженной (обычно 30–50%), разъемы закрываются заглушками. Упаковка соответствует международным требованиям перевозки литиевых изделий, включая маркировку «Dangerous Goods» для авиадоставки.

Отдельно стоит подчеркнуть, что система качества — это не только измерения, но и процессы: обучение персонала, внедрение стандартов ISO (например, ISO 9001). Это гарантирует заказчику стабильность и высокое качество изделий.

5. Периодические и сертификационные испытания

Помимо проверки каждой партии, производитель регулярно проводит дополнительные тесты.

- Ресурсные испытания. Несколько образцов подвергаются сотням циклов заряд/разряд для подтверждения долговечности. Так выявляется деградация и проверяется стабильность параметров.

- Сертификационные тесты. Для выхода на международные рынки аккумуляторы должны пройти испытания на соответствие требованиям CE, UL и других стандартов. Включают в себя тесты на огнестойкость, прокол, падение, перезарядку и короткое замыкание.

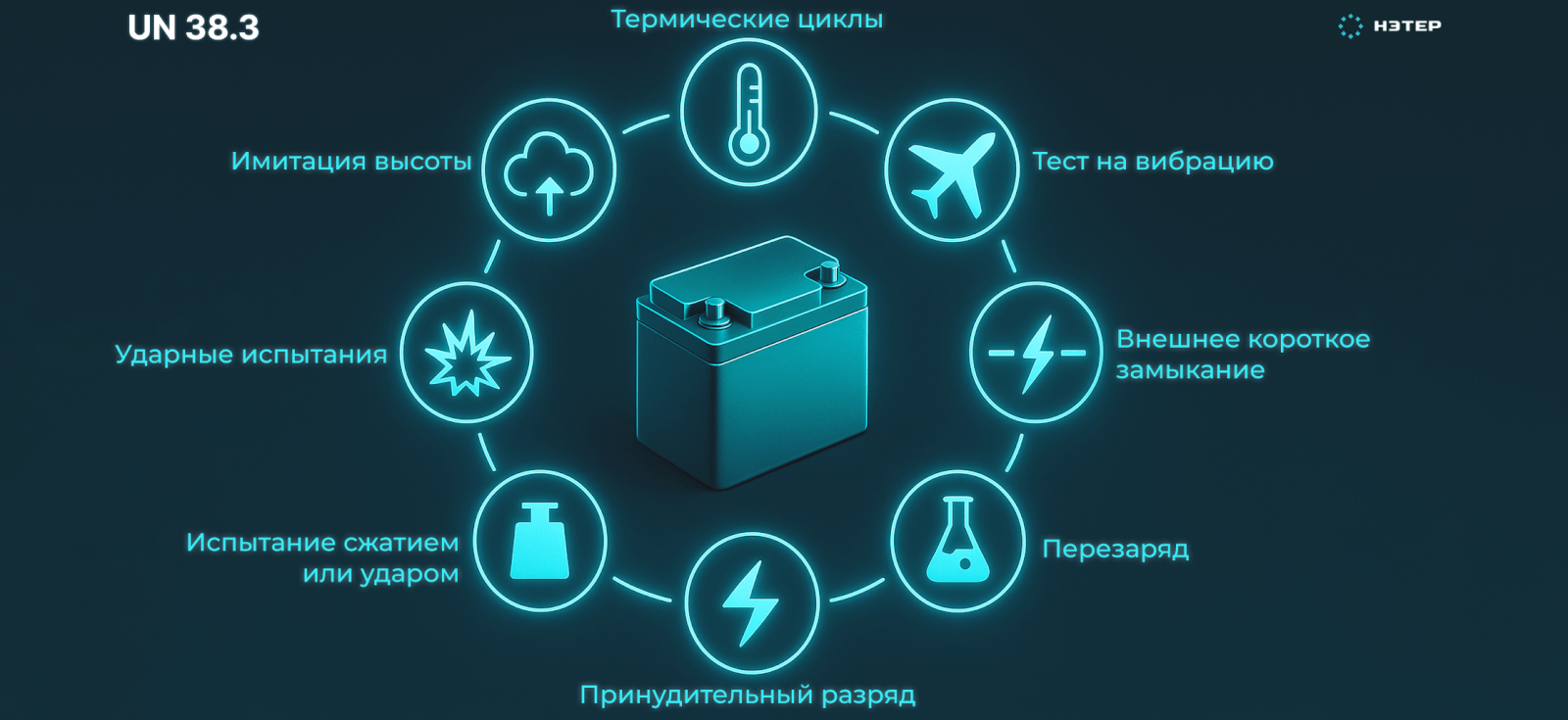

- UN 38.3. Все литиевые батареи, предназначенные для транспортировки, обязаны соответствовать этому стандарту. Он предусматривает комплекс из восьми испытаний: имитация высоты, температурные циклы, вибрации, удары, внешнее КЗ и др. Соответствие подтверждает безопасность перевозки.

Такая система позволяет заказчикам быть уверенными: поставляемые аккумуляторы выдерживают не только эксплуатационные нагрузки, но и строгие регуляторные требования.

Заключение

Многоступенчатый контроль качества литиевых аккумуляторов — это не избыточная мера, а жизненная необходимость.

Для заказчика это означает получение продукта с гарантированными характеристиками, что снижает риски и обеспечивает стабильную работу техники.

Для производителя — снижение количества рекламаций и укрепление репутации надежного партнера. Несмотря на затраты времени и ресурсов, контроль качества окупается доверием B2B-клиентов и долгосрочными контрактами.

В условиях ограниченных ресурсов особое внимание уделяется ключевым проверкам: входному контролю ячеек, тестам готовых батарей и обязательным сертификационным испытаниям. Такой подход обеспечивает баланс между эффективностью и безопасностью.

Хороший аккумулятор проверяется не один раз. И только тогда он способен работать в реальных условиях без сбоев и неожиданностей.

Если вы ищете надёжного поставщика литиевых аккумуляторов с подтверждённым качеством и контролем на каждом этапе производства — обращайтесь в НЭТЕР. Мы разрабатываем и производим аккумуляторные батареи под задачи заказчика, обеспечивая стабильность, безопасность и долговечность в эксплуатации.