В ряде инженерных или производственных проектов стандартные аккумуляторные блоки не обеспечивают требуемых характеристик по форме, весу, ёмкости, КПД или условиям эксплуатации. Тогда целесообразен заказ аккумуляторной батареи, специально разработанной под специфику задачи. Техническое задание (ТЗ) от заказчика становится отправной точкой: его параметры определяют выбор элементов, архитектуру батареи и требования к безопасности, что гарантирует оптимальное соответствие готового изделия рабочим условиям. Разработка индивидуальных решений для B2B-клиентов дают следующие ключевые преимущества:

- Изготовление под конкретные требования — оптимальные параметры в рамках проекта.

- Экономия ресурсов — более рациональное использование материала и пространства.

- Повышенная надёжность и срок службы — благодаря выбору компонентов и конструкции под нагрузочные и климатические условия.

Этап 1: сбор технических требований

Первый шаг — совместно с заказчиком уточнить и зафиксировать параметры аккумулятора:

- Напряжение (номинальное, максимальное, минимальное)

- Номинальная емкость и число циклов работы (при соблюдении всех технических требований и правильной эксплуатации)

- Максимальный ток заряда/разряда

- Габариты и масса (рамки по объему и весу)

- Условия эксплуатации (температура, влажность, вибрации, режимы работы, степень защиты IP)

Результат — подробный перечень требований, который ляжет в основу проектирования и производства.

Появились вопросы?

Наши специалисты всегда готовы на них ответить!

Этап 2: проектирование

Электрическая часть

На основе ТЗ инженер подбирает:

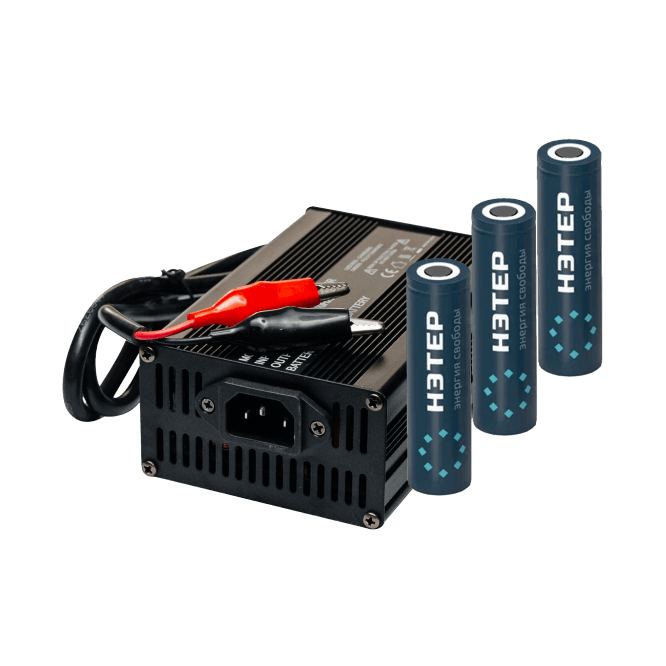

- Тип ячеек:

— LiFePO₄ — высокая термостабильность, долговечность, безопасность;

— Li-Ion (например, NMC, NCA) — высокая удельная энергоёмкость, более компактно;

— LTO — сверхдолгий ресурс циклов и широкий температурный диапазон;

— Li-Pol — высокая удельная энергоёмкость, малый вес, компактность.

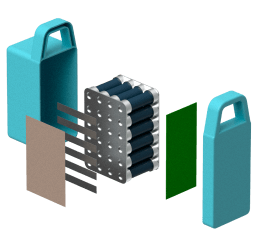

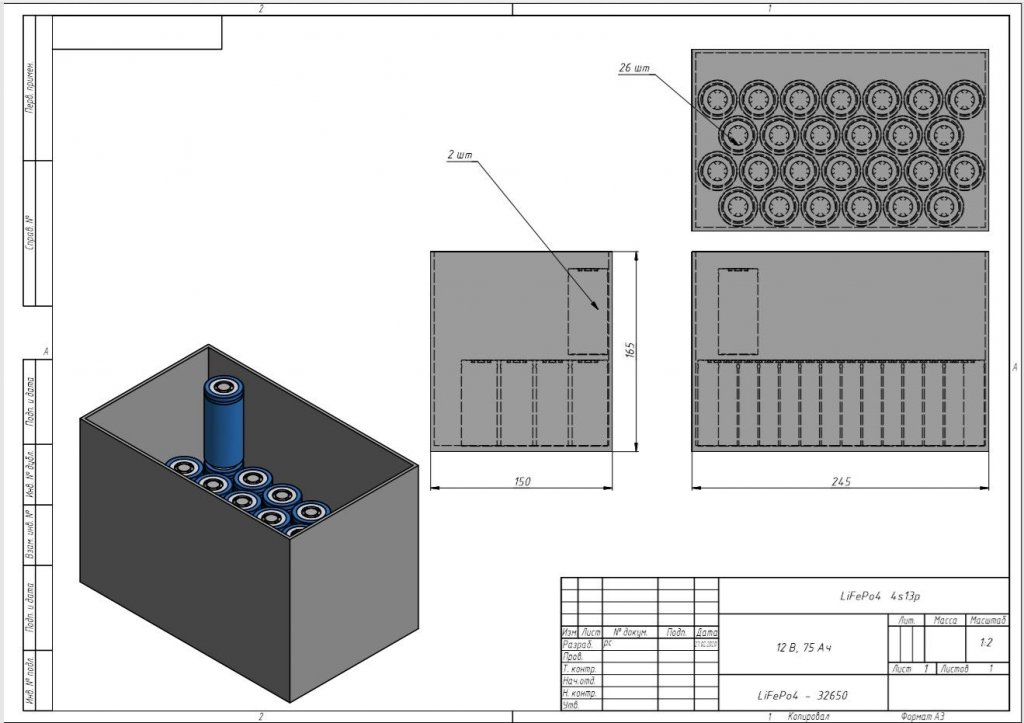

- Конфигурацию: число ячеек в последовательном (для напряжения) и параллельном (для ёмкости) соединении.

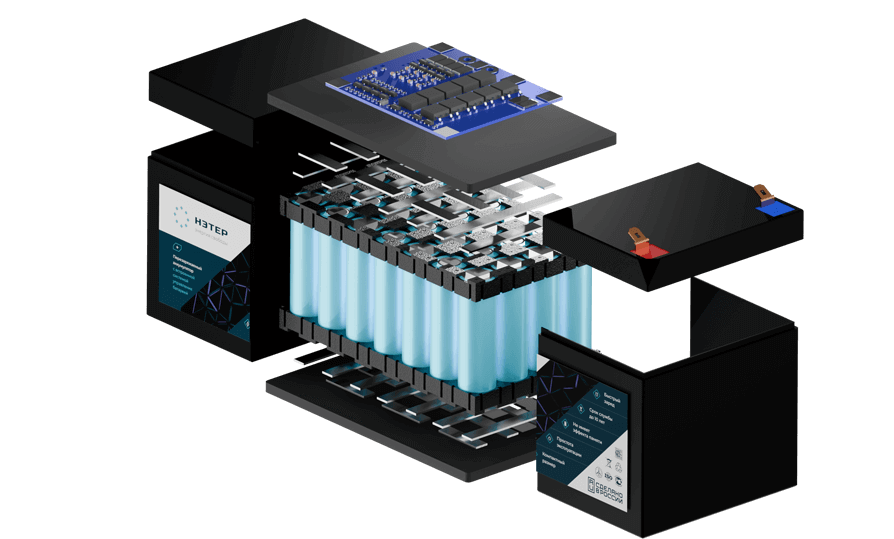

Механическая часть

Параллельно прорабатываются:

- Размеры модуля: точный подбор под отведенный объем.

- Материалы корпуса: алюминий, стальная оболочка, пластик — выбор по прочности, весу, бюджету.

- Разъёмы и крепления: устойчивость к внешним нагрузкам, удобство монтажа.

- Вентиляция или термоуправление, если требуется.

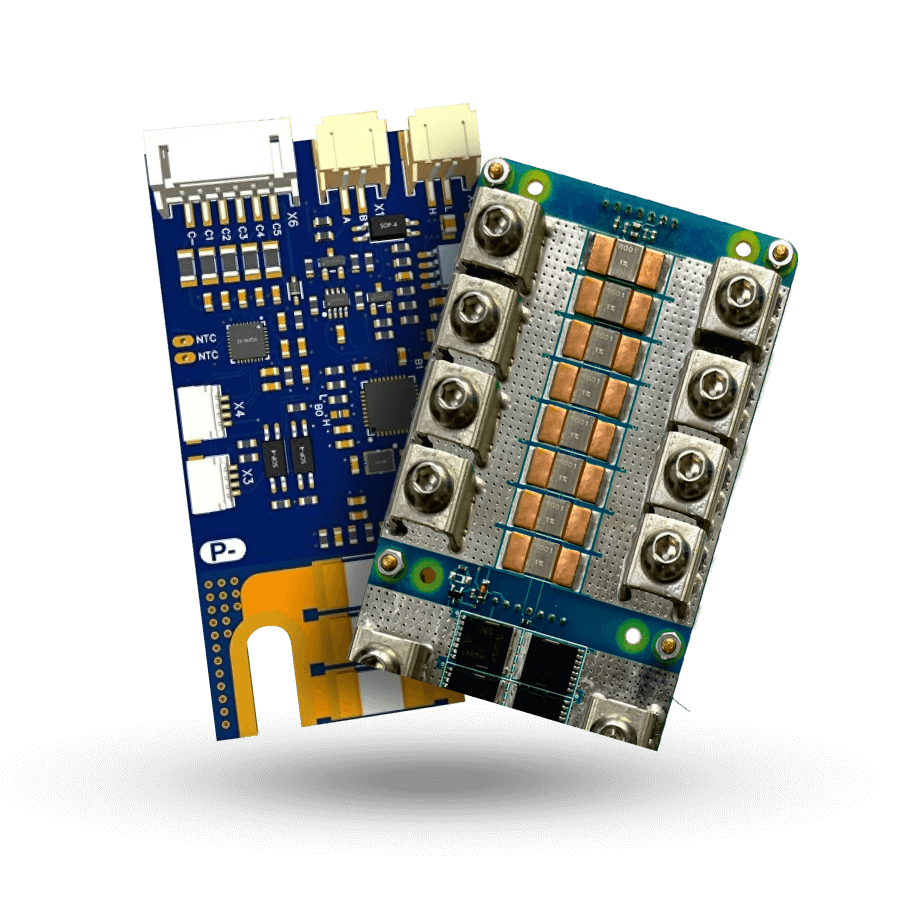

Безопасность и управление

Обязательные элементы:

- BMS (Battery Management System): защита от перенапряжения, переразряда, перегрева; балансировка; диагностика; коммуникационная шина (CAN, SMBus, RS485 и т. п.)

- Дополнительные меры: предохранители, термо- или электрическая защита для аварийных случаев.

Соответствие стандартам (ГОСТ/МЭК)

Релевантные стандарты могут включать:

| Стандарт | Полное название | Назначение / область применения |

|---|---|---|

| ГОСТ Р МЭК 62619-2020 | Аккумуляторы вторичные литий-ионные для промышленного применения. Требования безопасности. | Базовый обязательный стандарт для сертификации промышленных Li-ion, LiFePO₄, LTO батарей. Включает испытания на короткое замыкание, перегрев, механические воздействия. |

| ГОСТ Р МЭК 62620-2017 | Элементы вторичные литий-ионные. Характеристики и методы испытаний. | Регламентирует методы измерения ёмкости, внутреннего сопротивления, деградации, циклов заряда-разряда. |

| ГОСТ Р МЭК 61960-3-2019 | Элементы вторичные литий-ионные. Часть 3: Характеристики и методы испытаний. | Новейшая версия IEC 61960: обновлённые процедуры измерений, графики разряда, температурные режимы. |

| ГОСТ Р МЭК 62133-2-2019 | Требования безопасности к портативным герметичным вторичным элементам и батареям на их основе. Ч. 2 — литий-системы. | Обязательный стандарт при сертификации портативных и герметичных аккумуляторов, применяемых в приборах, робототехнике, малых системах. |

| ГОСТ Р МЭК 62933-5-2-2022 | Системы хранения энергии на основе аккумуляторов. Методы испытаний и классификация. | Применяется для BESS/ESS-решений — промышленные накопители, энергетические шкафы. |

| ГОСТ 30333-95 | Аккумуляторы. Методы испытаний. | Универсальный стандарт (для любых АКБ), содержит базовые методы проверки циклов, ёмкости, нагрузочных тестов. |

| UN 38.3 (Правила ООН) | Испытания литиевых батарей при транспортировке. | Обязательные международные тесты безопасности для авиа-, морских и ж/д перевозок. |

Это лишь примеры. Реальные проекты требуют точечной классификации — и отметки релевантности каждого стандарта.

Итог этапа

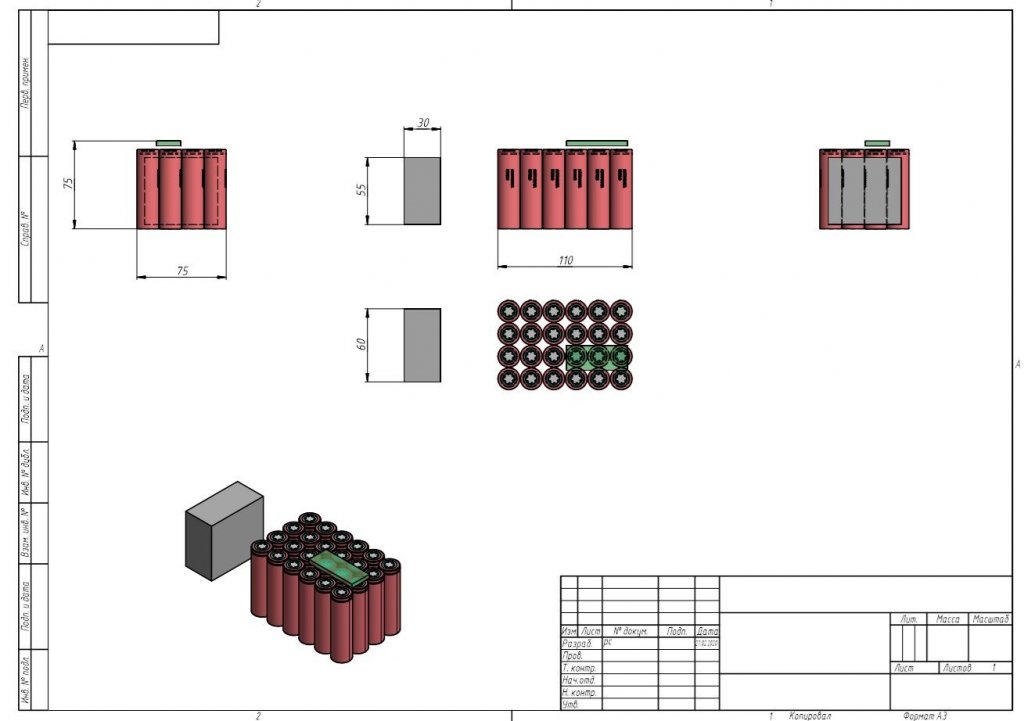

- Техзадание по конструкции/системе.

- Инженерные чертежи модулей и оболочки.

Этап 3: согласование коммерческого предложения

На основе чертежей и ТЗ подготавливается коммерческое предложение. Включает:

- Расчёт стоимости ячеек, компонентов BMS, корпуса, сборки.

- Сроки производства.

- Условия гарантии, испытаний, логистики.

После обсуждения с заказчиком документ согласуется: при необходимости — корректируется ТЗ, технические и коммерческие детали. Только после этого проект идёт в серийное исполнение.

Этап 4: запуск производства

Разработка конструкторской документации

- Выпуск полного комплекта чертежей, спецификаций и технологических карт.

- Описание порядка сборки и испытаний.

- Подготовка схем электрических соединений, маркировки и инструкции по эксплуатации.

Подготовка

- Обеспечение поставки: закупка ячеек от проверенных поставщиков, BMS-модулей, материалов корпуса.

- Инспекция входящих компонентов: соответствие спецификациям, контроль качества.

Организация производства

- Разработка и установка оснастки: шаблоны для сборки, стенды для тестирования, специальные приспособления.

- Настройка процессов сварки/пайки, покрытия, крепления, работы с BMS.

Сборка

- Первая партия собирается опытными специалистами по отработанному процессу.

- Особое внимание: качество сварки, ровная укладка элементов, правильная интеграция BMS, отсутствие механических напряжений.

Этап 5: контроль качества готовых изделий

Каждый аккумулятор проходит комплексную проверку:

- Электрические тесты: измерение напряжения, ёмкости, прохождения циклов, заряд-разряд под нагрузкой.

- Проверка BMS: функционирование защит, корректность подключения, аварийные режимы.

- Осмотр: визуальный контроль корпуса, маркировки, швов, элементов.

- Маркировка: нанесение серийного номера.

Заключение

Производство аккумулятора по техническому заданию — это последовательный многоэтапный процесс. От детального анализа требований до проекта, от прототипа до серийной части — каждая стадия требует взаимодействия, технологичности и строгой проверки. В итоге клиент получает аккумулятор, идеально подобранный под требования: надёжность, эффективность, долговечность. Такой подход полностью оправдывает вложения и обеспечивает оптимальное решение задачи.

Компания НЭТЕР с 2011 года специализируется на разработке и производстве литиевых аккумуляторных батарей. Собственный инженерный центр, входной и выходной контроль качества, а также опыт реализации проектов для разных отраслей позволяют нам создавать решения любой сложности — от компактных модулей до мощных тяговых систем. Если вашему проекту требуется аккумулятор, который будет точно соответствовать техническим и эксплуатационным условиям, оставьте заявку на разработку. Наши инженеры подготовят решение под ваши задачи — от концепции до готового продукта.