Литий-ионные батареи используются повсеместно – в электронике, промышленной технике и системах хранения энергии, даже на водном транспорте. За внешней простотой часто скрывается сложный технологический процесс, включающий множество этапов и высокоточные операции.

В этой специалисты НЭТЕР подробно расскажут о том, как делают литий-ионные аккумуляторы, какие материалы применяются, и от чего зависит их качество и безопасность.

Каковы основные компоненты литиевых АКБ

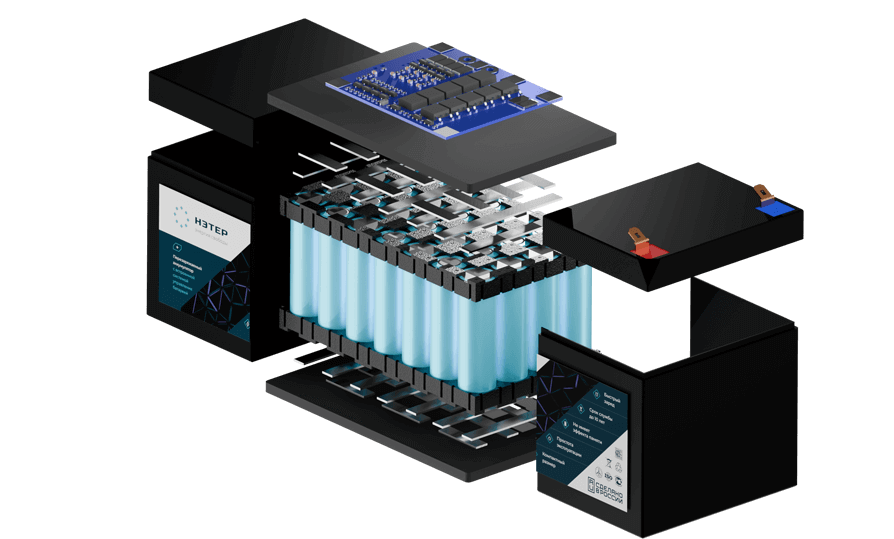

Чтобы понять суть производства литий-ионных аккумуляторов, сначала важно узнать, из чего состоит стандартная батарея:

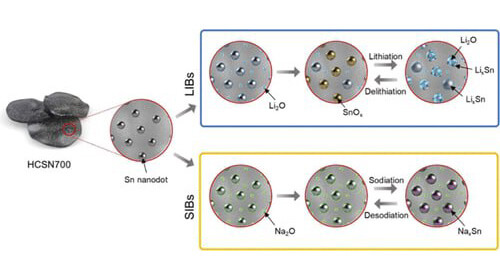

- анод (обычно он графитовый), который принимает ионы лития при зарядке;

- катод – содержит соединения лития с кобальтом, железом, никелем или марганцем;

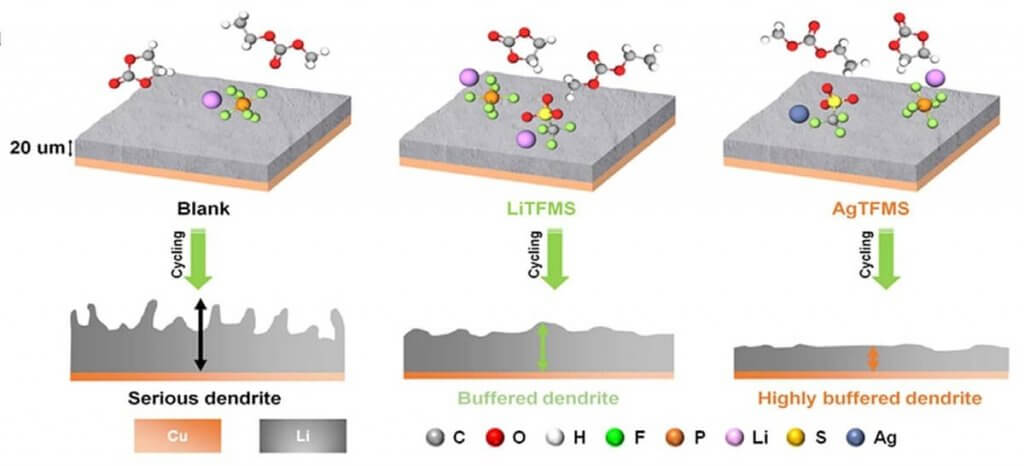

- электролит – органический растворитель с солями лития, обеспечивающий перенос ионов;

- сепаратор – тонкая пористая пленка, разделяющая анод и катод;

- корпус (алюминиевый или стальной), герметично изолирующий элементы.

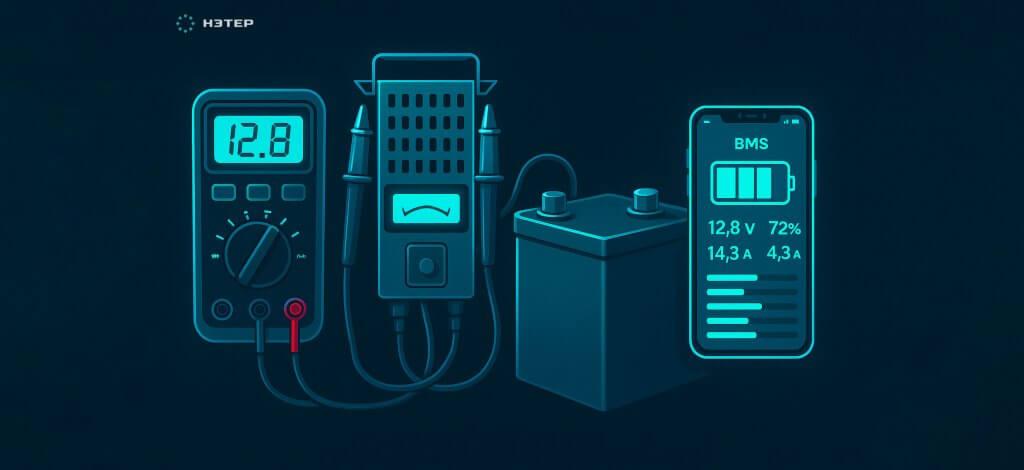

- BMS (система управления) – контролирует заряд, разряд, температуру, защищает всю систему от перегрева и перегрузок.

Технология производства литий—ионных аккумуляторов

Процесс изготовления обычно включает следующие этапы:

- Подготовка активных материалов, когда катодный и анодный порошок смешиваются с полимерными связующими, проводящими добавками и растворителями. Полученная масса наносится на токопроводящую подложку (алюминиевую или медную фольгу) методом нанесения пасты.

- Сушка и прокаливание — электродные заготовки сушат при контролируемой температуре, затем прокаливают в специальных печах для достижения нужной структуры и плотности материала.

- Нарезка и намотка (последнюю также называют укладкой) — готовые электродные ленты нарезают на нужный размер и собирают в аккумуляторную ячейку. В цилиндрических АКБ используется спиральная намотка (roll-to-roll), в призматических – послойная укладка.

- Установка сепаратора, который помещают между анодом и катодом для предотвращения короткого замыкания. Он должен быть термостойким и химически инертным.

- Заливка электролита, когда собранная ячейка герметизируется, и в нее под вакуумом заливают электролит. Этот этап требует особенно высокой точности и стерильных условий.

- Формовка и заряд-разрядный цикл — после герметизации аккумулятор проходит первую зарядку и последующий разряд. Это позволяет активировать материалы и протестировать параметры емкости, напряжения, тока и внутреннего сопротивления.

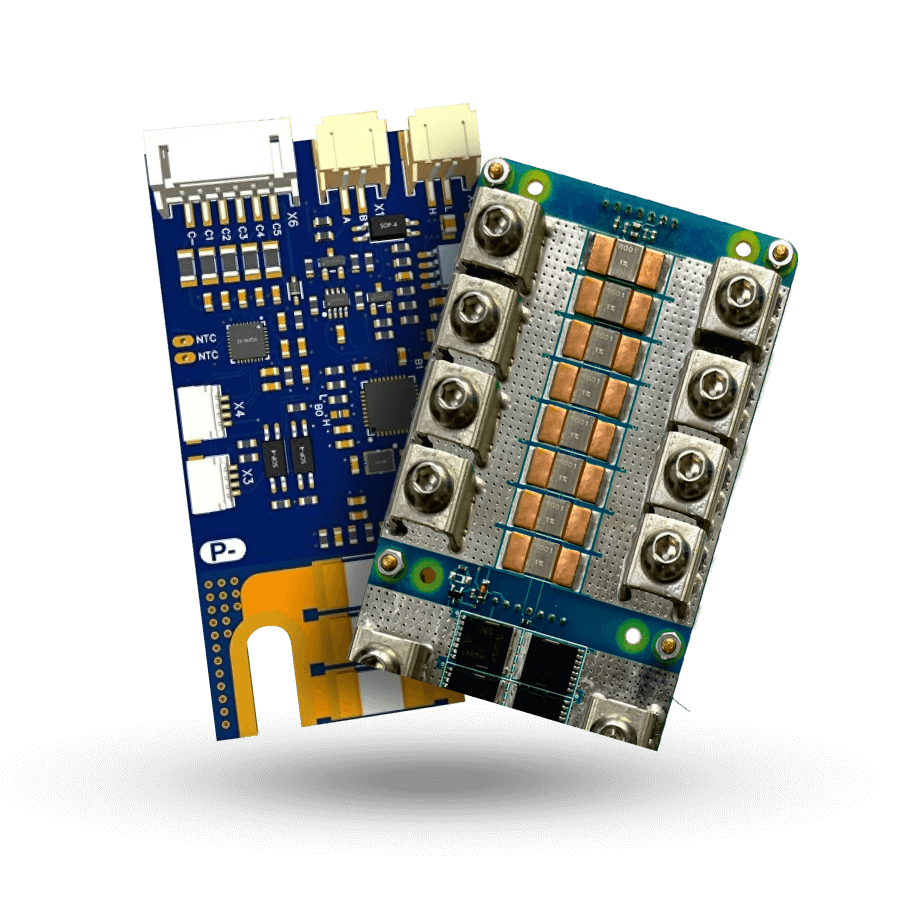

- Установка защитной электроники (BMS). Battery Management System устанавливается либо на каждый элемент, либо на готовую сборку. Данная система обеспечивает безопасность при эксплуатации, ограничивая ток, контролируя баланс ячеек и температуру.

- Сборка аккумуляторных блоков, когда индивидуальные ячейки соединяют в модули или батарейные сборки по заданной конфигурации. Учитываются напряжение, ток и форм-фактор.

Важность контроля качества в процессе того, как делают литий-ионные аккумуляторы

Производство литиевых АКБ требует строжайшего контроля на каждом этапе. Процесс включают следующее:

- проверка химического состава активных материалов;

- тесты на герметичность корпуса;

- проверка параметров ячеек после формовки;

- тестирование BMS и общей безопасности.

Малейшее отклонение может привести к ухудшению характеристик, сокращению срока службы или даже к рискам перегрева. Поэтому добросовестные предприятия, к которым относится и компания НЭТЕР, уделяет всем этапам максимально большое внимание.

Что влияет на безопасность аккумулятора?

Здесь можно назвать несколько важных факторов:

- Качество электродов и сепаратора.

- Стабильность электролита при разных температурах.

- Наличие полноценной BMS.

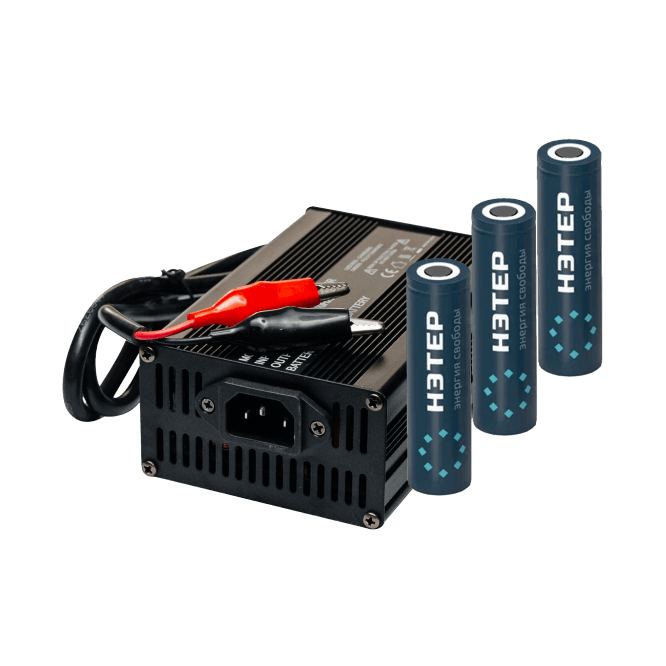

- Корректный алгоритм зарядки (CC/CV) и совместимость с зарядным устройством.

Какой вывод можно сделать из всего вышенаписанного? Производство литий-ионных аккумуляторов – именно высокотехнологичный процесс, включающий множество этапов, от подготовки активных материалов до сборки готовых батарей с системой BMS. Качество и надежность систем автономного питания зависят от точности процесса, используемых компонентов и контроля всех параметров. Именно поэтому современные литиевые АКБ сочетают высокую энергоэффективность, безопасность и долговечность, находя применение в самых ответственных сферах – от промышленной техники до энергетики.